- 媒體支持

- 友情鏈接

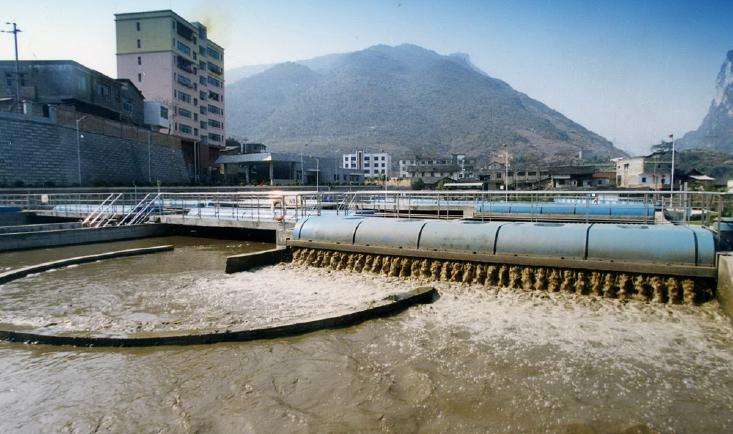

- 貴州污水處理設(shè)備

- 貴陽(yáng)污水處理設(shè)備

- 貴州一體化污水處理設(shè)備

- 貴陽(yáng)一體化污水處理設(shè)備

- 貴陽(yáng)污水設(shè)備

貴州省貴陽(yáng)市白云區(qū)麥架鎮(zhèn)九龍灣街131號(hào)二樓214號(hào)??

網(wǎng)站地圖版權(quán)所有:Copyright @ 2012-2019 ? 貴陽(yáng)洺膜環(huán)保科技有限公司 ? ?http://www.level-sensors.com

?咨詢熱線:131 9510 6063?郵箱:553633821@qq.com??? 備案號(hào):黔ICP備16001109號(hào)-2???

貴公網(wǎng)安備 52011302004405號(hào) 貴州污水設(shè)備 貴州水處理設(shè)備 貴陽(yáng)水處理設(shè)備 貴州污水處理設(shè)備 貴州一體化污水處理設(shè)備 貴陽(yáng)污水處理設(shè)備 貴陽(yáng)污水設(shè)備

貴公網(wǎng)安備 52011302004405號(hào) 貴州污水設(shè)備 貴州水處理設(shè)備 貴陽(yáng)水處理設(shè)備 貴州污水處理設(shè)備 貴州一體化污水處理設(shè)備 貴陽(yáng)污水處理設(shè)備 貴陽(yáng)污水設(shè)備